Poutrelle, en cours de réparation

Patient : Poutrelle

Origine : Rep Rap Prusa i2

Symptôme : ça ne marche pas.

Diagnostique : Problème de câblage, d’assemblage.

Les soignants : Dr. Joël et Dr. Pec

Dossier médical :

Dr Joël est le premier à avoir constaté les symptômes. D’après les premières constatations le patient était dans un sale état. Après 2 séances de soins sur place, décision fût prise d’envoyer le patient en convalescence à la clinique pour imprimante 3D: VoLAB pour les 2 mois d’été.

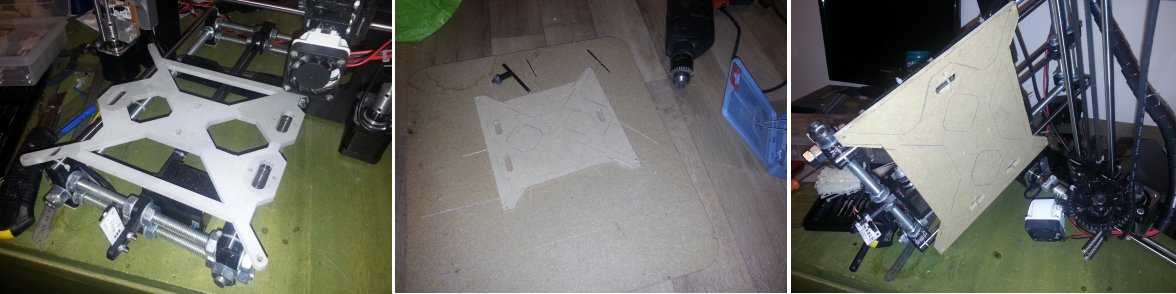

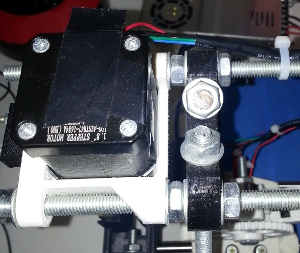

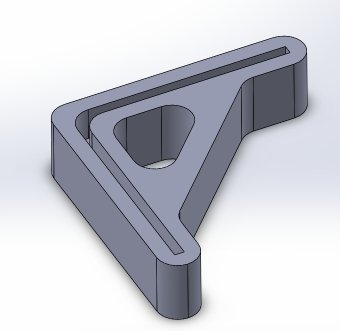

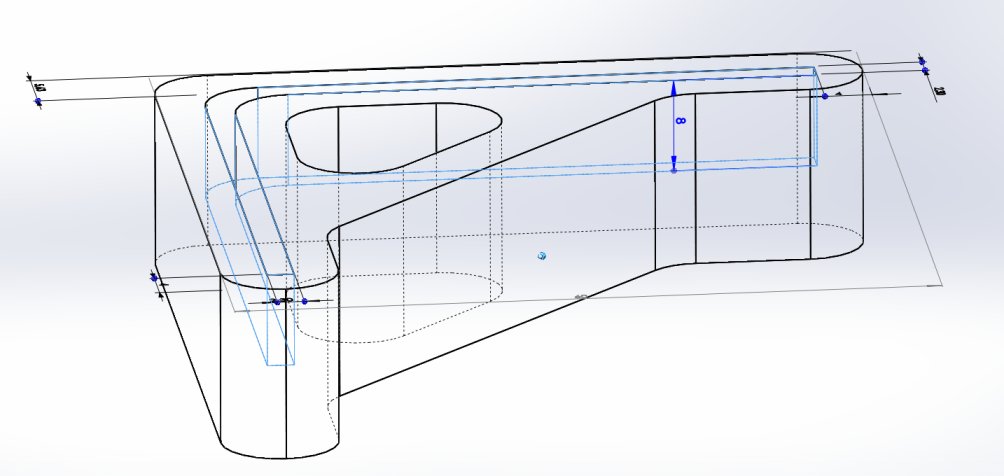

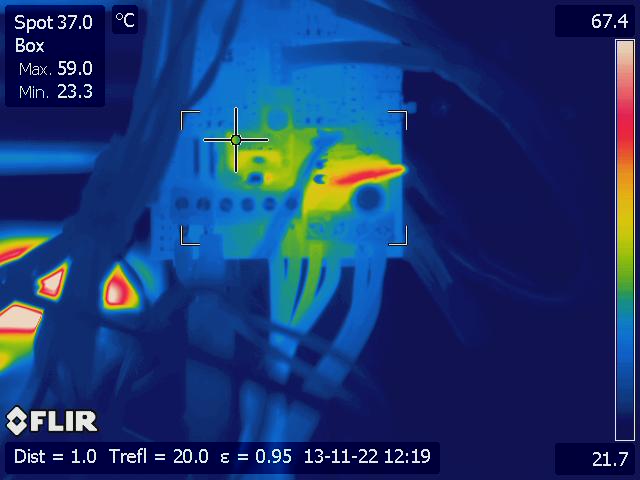

Une fois arrivé à la clinique, le Dr Pec a procédé à une première opération à cœur ouvert pour reprendre entièrement le câblage du patient. Au cour de cette opération, le Dr Pec a découvert d’autres lésions, comme par exemple le charriot support du plateau chauffant non fixé sur ses supports et tenu seulement par la courroie d’entraînement. Malheureusement au cours de l’opération, le cœur Arduino 2560 et 3 stepsticks sur les 4 ont lâchés. Le Dr Pec a du procédé en urgence à une greffe en prélevant les organes sur notre futur CNC encore à l’état d’embryon en couveuse au VoLAB.

Cette opération fut longue et douloureuse… Il a fallut tester les moteurs pas à pas, vérifier les tensions de sorties des nouveaux stepsticks et surtout paramétrer un nouveau firmware; le firmware d’origine ayant disparu avec le cœur précédent.

Une aventure dans les tréfonds de Marlin, pour le paramétrer, sans les informations du revendeur. Une autre bataille celle de la thermistance et de son PID a eu lieu. Là encore, il a fallu procéder à une greffe d’une nouvelle thermistance.

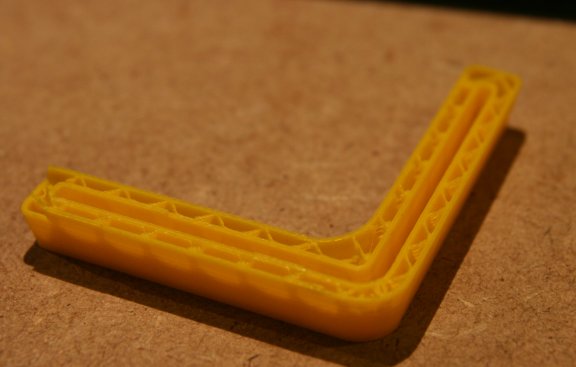

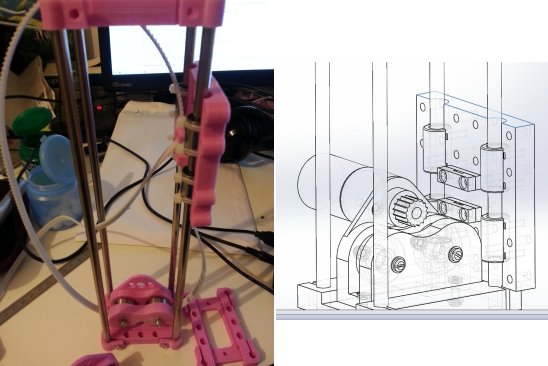

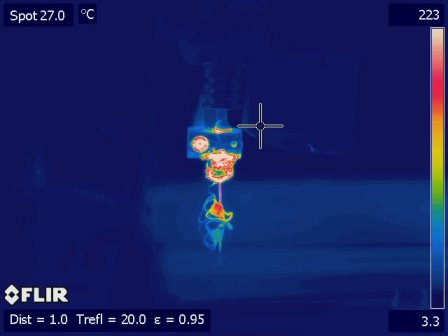

Après ces opérations, nous avons aussi eu pas mal de difficulté à avoir des axes plans. Dr Joël s’est aperçu que le patient souffrait d’une malformation de certains écrous de 8mm don les dimensions étaient différentes de celles de vrais écrous de 8mm. Leurs largeurs n’étant pas la même, les axes n’étaient donc pas droit, comme le montre l’image ci-contre.

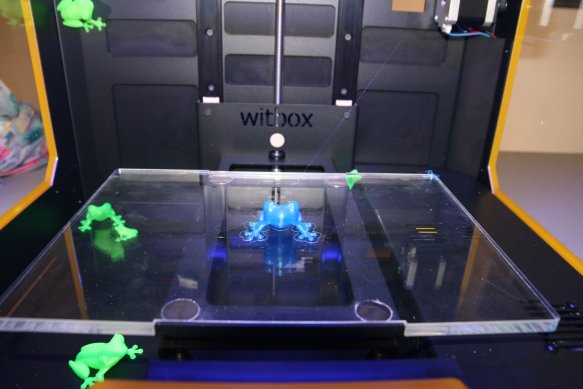

Pour faire le zéro il y a eu la aussi pas mal de bidouilles, de calcul de pas, de hauteur des endstops. Mais au bout de plus 80 heures de travail, l’imprimante qui avait mal commencé dans la vie, IMPRIME.

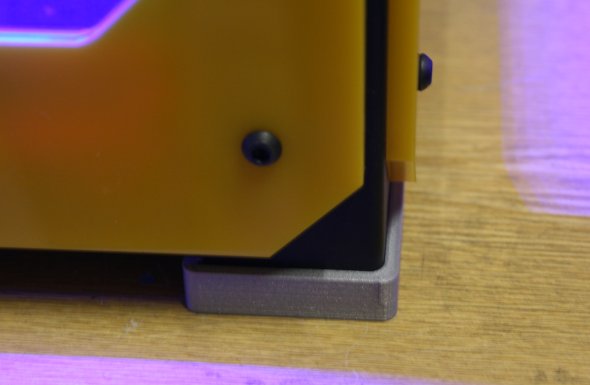

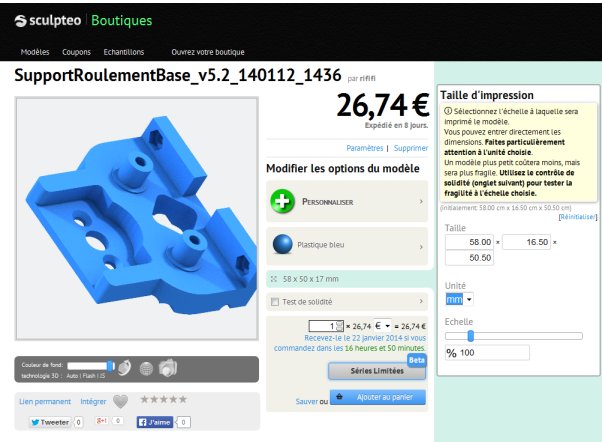

Et aux cotes justes ! Ci dessous un cube vide de 20mm x 20mm

Un dernier petit soucis dont souffre le patient mais qui ne sera pas traité à la clinique VoLAB est la qualité du filament qui depuis tout le temps qu’il est à l’air libre à absorbé beaucoup d’humidité. Gageons qu’en voyant revenir leur bébé ses parents lui offrirons du beau filament PLA tout neuf et bien sec acheté à Asnière chez Imprimante3DFrance.

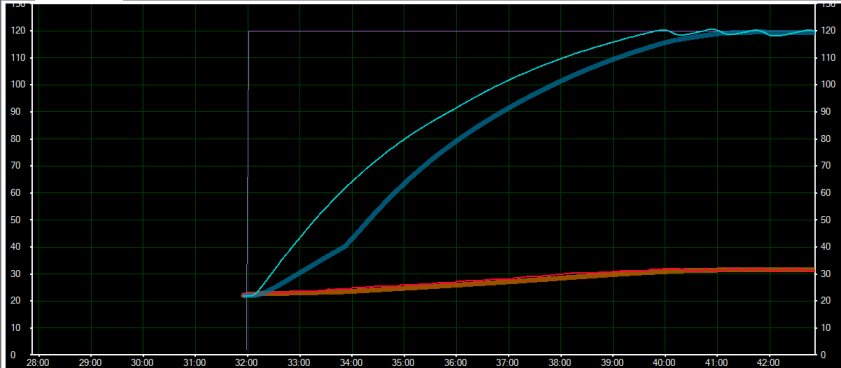

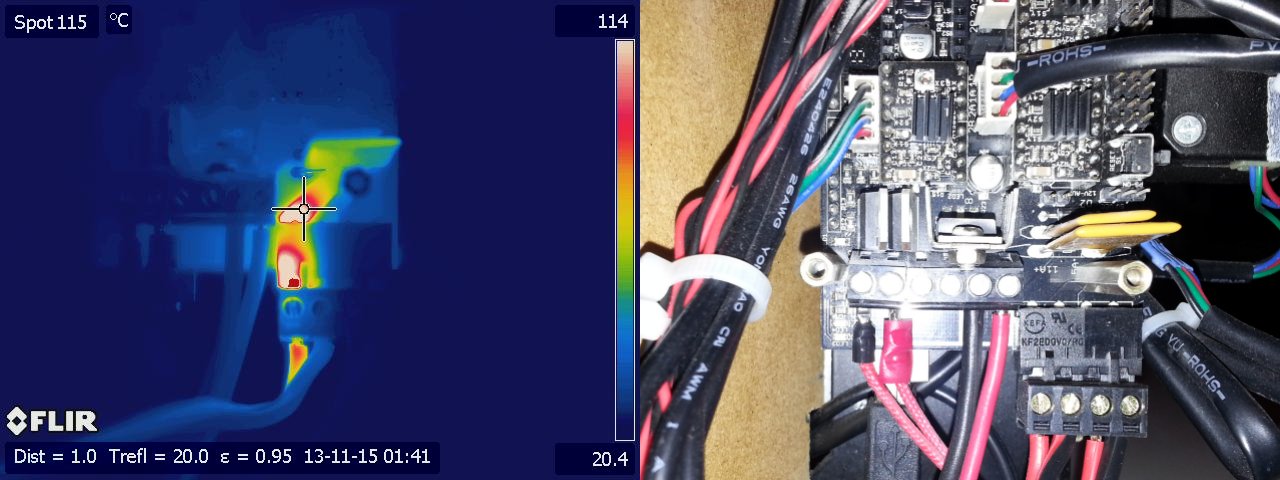

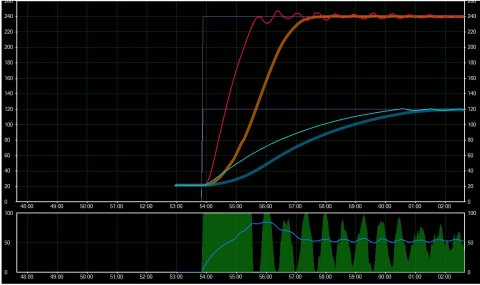

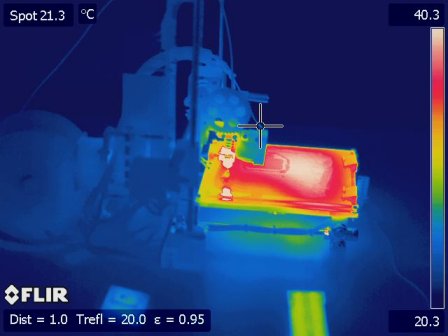

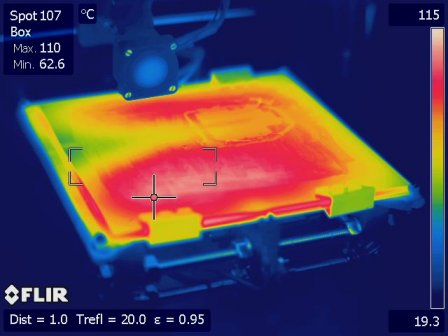

J’en suis plutôt satisfait mais elle a quelques petits défaut que je me suis évertué à corriger. Le principal est la mise en chauffe du plateau chauffant qui a bien du mal à atteindre 120°C (température que je qualifierais de nécessaire pour l’ABS d’après mes essais).

J’en suis plutôt satisfait mais elle a quelques petits défaut que je me suis évertué à corriger. Le principal est la mise en chauffe du plateau chauffant qui a bien du mal à atteindre 120°C (température que je qualifierais de nécessaire pour l’ABS d’après mes essais). er des signe de fatigue après 2 mois d’utilisation.

er des signe de fatigue après 2 mois d’utilisation.